آزمایش درصد قیر باقی مانده به روش تبخیر

آزمایش تبخیر، در اون و در دمای (325ᵒF 163ᵒC) برای مدت سه ساعت انجام می شود. این آزمایش ممکن است به جای آزمایش تقطیر انجام گیرد اما قیر حاصل از این آزمایش معمولاً درجه نفوذ و شکل پذیری کمتر را در مقایسه با آزمایش تقطیر خواهد داشت. اگر چنانچه بخواهند بر روی قیر باقیمانده آزمایش شناوری انجام دهند از آزمایش تبخیر استفاده نخواهد شد.

آزمایشات قیر باقیمانده از امولسیون

تمام خصوصیات مطلوب در قیر پایه باید در قیر باقیمانده بعد از ساخت امولسیون و ترکیب با مصالح سنگی نیز وجود داشته باشد. البته در بعضی از موارد خصوصیات قیر بهبود پیدا می کنند. معمولی ترین آزمایشاتی که بر روی قیر باقیمانده انجام می شود شامل وزن مخصوص، قابلیت حل شدن در تری کلرواتیلن، درجه نفوذ، نقطه نرمی و آمایش شناوری است. آزمایش وزن مخصوص قیر باقی مانده در خیلی از موارد انجام نمی شود. هر چند این اطلاعات برای تصحیح حجم در دماهای مختلف مفید است.

آزمایش قابلیت حل شدن برای اندازه گیری نسبت وزنی قیر است. میزانی که تری کلرواتیلن حل می شود، میزان واقعی قیر و میزانی که حل نمی شود آلاینده های غیر ارگانیک را نشان می دهد. قابلیت حل شدن با حل کردن قیر در حلال و جدا کردن قسمت های قابل حل و غیر قابل حل با استفاده از فیلترینگ بررسی می شود. آزمایش درجه نفوذ برای اندازه گیری سختی قیر باقیمانده در دمای آزمایش انجام می شود در این آزمایش عمق نفوذ یک سوزن استاندارد تحت یک بار 100 گرمی برای 5 ثانیه در دمای ℃25 اندازه گیری می شود. البته اگر اطلاعات دیگری نیز نیاز باشد دماهای دیگر و بارهای متفاوت نیز مورد استفاده قرار می گیرند.

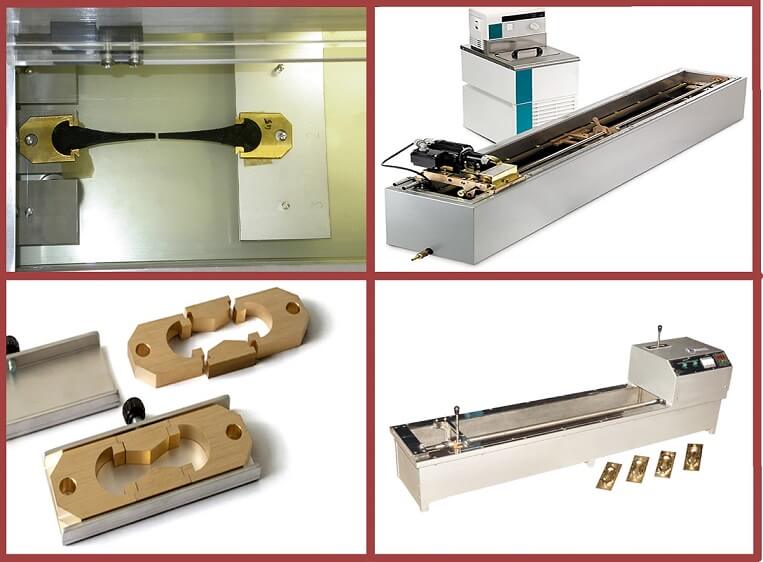

در آزمایش کشش پذیری قیر که میزان چسبندگی قیر را نشان می دهد قالبی از قیر تحت شرایط و ابعاد مشخص آزمایشگاهی تهیه می شود سپس قالب در دمای آزمایش در حمام قرار می گیرد و دو سر آن با سرعت مشخص کشیده می شود تا اینکه نمونه گسیخته شود. طول نمونه تا قبل از گسیختگی با عنوان کشش پذیری شناخته می شود.

آزمایش کشش پذیری قیر

آزمایش شناوری روی قیر باقیمانده از تقطیر قیر امولسیون انجام می شود. این آزمایش بر تی اندازه گیری مقاومت در مقابل جریان در دماهای بالا انجام می شود. در این آزمایش ظرفی که در قسمت تحتانی آن سوراخی وجود دارد(فقط سوراخ تحتانی ظرف) با قیر پر می شود و سپس ظرف در آب 60 درجه سانتیگراد شناور می شود و مدت زمانی که طول می کشد تا آب وارد ظرف شود را بر حسب ثانیه اندازه گیری می کنند.

سایر آزمایشات امولسیون و قیر باقیمانده

در سال های اخیر آزمایشات دیگری در استاندارد های ASTM یا AASHTO نیامده است، جهت اندازه گیری خواص منحصر به فرد اموسیون های قیری و قیر باقیمانده آن ها، گسترش یافته اند. بسیاری از این روش ها جهت آزمایش محصولاتی که توسط پلیمرها یا اصلاح کننده های دیگر اصلاح شده اند گسترش یافته اند. برخی از این آزمایش ها در ادامه بحث شده اند و ASTM و یا AASHTO تعدادی از آن ها را جهت پذیرش در حال بررسی دارد. سه آزمایش اول برای امولسیون بوده و بقیه آزمایش ها بر روی قیر باقیمانده امولسیون انجام می گیرند.

آزمایش سختی (Toughness and Tenacity)

در آزمایش سختی از دستگاهی مشابه آنچه در آزمایش مقامت کششی استفاده شد استفاده می گردد. در این آزمایش نیروی لازم جهت کشیدن نمونه اندازه گیری می شود اگر چه روش گزارش نتایج در این آزمایش متفاوت است در این آزمایش مساحت زیر منحنی تنش و کرنش به دو روش مختلف اندازه گیری شده یکی از آن ها تحت عنوان چقرمگی و دیگری تحت عنوان سختی گزارش می گردد. در تفسیر نتایج این آزمایش باید دقت زیادی انجام گیرد، تغییرات ممکن است بین نتایج در آزمایش اختلافات عمده ای وجود داشته باشد که علت آن مشکل بودن خواندن سطح زیر منحنی است.

آزمایش ضریب بازگشت ارتجاعی

این آزمایش میزان توانایی نمونه قیری را جهت حصول طول اولیه اش پس از آن که در دستگاه آزمایش شکل پذیری کشیده شد اندازه گیری می کند. جهت انجام آزمایش نمونه را در یک دمای معین تا طول می کشند و سپس آن را از وسط می برند، بعد از گذشت مدت زمان مشخص، میزان برگشت نمونه را به حالت اولی اش بررسی کرده و آن را نسبت به طول کشیده شده به عنوان درصد بیان می کنند.

آزمایش ویالیت (Vialit)

آزمایش Vialit جهت طراحی چیپ سیل با امولسیون های CRS ،RS می تواند بسیار سودمند باشد. قیر امولسیون را به اندازه میزان طرح شده جهت استفاده در ظرفی فلزی ریخته و به آن اجازه می دهند تا به صورت سطحی یکنواخت جریان یابد. سپس مصالح سنگی به صفحه اضافه شده و با غلتک زدن به آن می چسبد. بعد از عمل آوری اضافه کردن آب و خشک کردن مجدد، صفحه برعکس می شود. یک گوی فلزی 500 گرمی از ارتفاعی مشخص سه بار روی پشت صفحه فرود می آید و وزن از دست رفته مصالح سنگی مشخص می شود. روش های متفاوتی برای ارائه نتایج وجود دارد. اگر مصالح مورد استفاده از این آزمایش در محل به کار گرفته شده و تحت رطوبت و دمای محیط انجام شود بسیار سودمند خواهد بود.

تست ویالیت (vialit)

شاخص شکست(BreakingIndex)

شاخص شکست جهت اندازه گیری سرعت شکست امولسیون های خیلی تندشکن مورد استفاده در اجرای چیپ سیل، طراحی شده است. در این آزمایش مقدار معینی ماسه سیلیسی به 100 گرم امولسیون تحت شرایط کنترل شده دما و نرخ افزایش، اضافه می شود. وزن ماسه(به گرم) مورد نیاز جهت شکست امولسیون(تغییر رنگ به سیاه و چسبناک شدن) به عنوان شاخص شکست تعریف می شود.

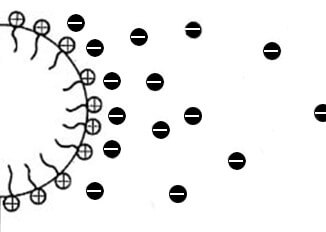

پتانسیل زتا(Zea potential)

پتانسیل زتا برای اندازه گیری بار الکتریکی مثبت یا منفی قیر امولسیون و یا ذرات مصالح سنگی به کار می رود. در این روش سرعت حرکت ذرات قیر امولسیون و یا قیر سنگدانه ها بعد از اینکه در یک رسانه آبی قرار گرفتند با زتامتر(Zetametr) مورد بررسی قرار می گیرد. بزرگی بار الکتریکی هر ذره قیر یا مصالح سنگی به صورت میلی ولت (یک-هزارم ولت) به عنوان پتانسیل زتا بیان می شود.

بازگشت الاستیک(Elastic Recovery)

در این آزمایش بازگشت الاستیک بعد از کشش نمونه قیر، توانایی نمونه برای بازگشت به طول اولیه اش بعد از کشیده شدن در دستگاه موردنظر مورد ارزیابی قرار می گیرد. نمونه در دمای معین تا حدی معین کشیده می شود. سپس این نوار از وسط پاره می شود. بعد از زمانی مشخص طول نوار اندازه گرفته می شود تا میزان بازگشت آن به طول اولیه بررسی شود و نتیجه به صورت درصد بیان می گردد.

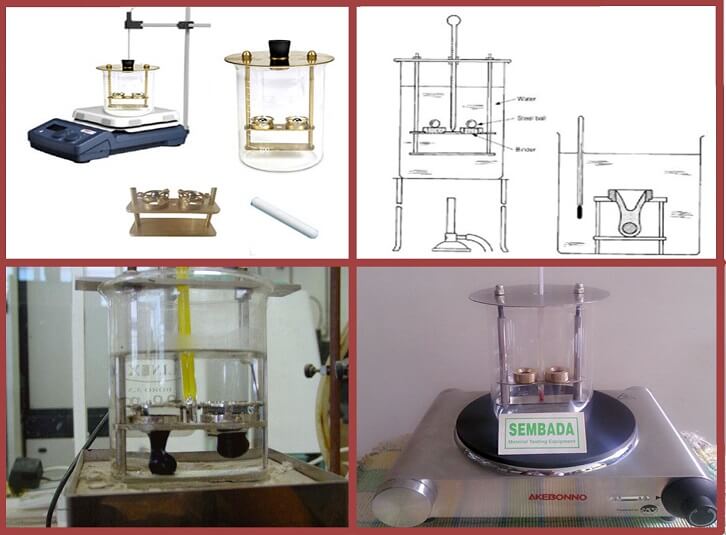

نقطه نرمی (Ring & Ball Softening Point)

این آزمایش هم در زمینه راهسازی و هم در زمینه صنعت ایزوگام و ضد آب کردن(پوشش های سقفی) به کار می رود. این روش برای اندازه گیری خصوصیات مربوط به روانی قیر در دماهای بالا به کار می رود. نمونه ها به صورت دیسک در حلقه های برنجی در حمامی مایع به صورت کنترل شده گرم می شوند. روی هر دیسک گوی فلزی وجود دارد. نقطه نرمی دمایی است که نرمی قیر به حدی می رسد که گوی ها بیفتند.

نقطه نرمی(Ring & Ball Softening Point)

آزمایش تعیین اندازه ی ذرات و مقدار پراکندگی ذرات

آزمایش بررسی دانه بندی و اندازه گیری ذرات با استفاده از روش هایی مانند روش انتشار نور و بررسی تصاویر میکروسکوپی صورت می گیرد. در این آزمایش درصد ذرات بزرگتر از اندازه که معمولاً درصد کمی از ذرات قیر در امولسیون را شامل می شود تعیین می شود. با این آزمایش چگونگی پراکندگی ذرات را می توان مشاهده نمود. بنابراین نتایج این آزمایش می تواند برای حل مشکلات مربوط به کندروانی، پایداری در برابر انبار کردن، عملکرد و کنترل امولسیون مناسب باشد.

ساختار قیرهای امولسیونی

با پخش ذرات ریز قیر(به عنوان فاز غیر پیوسته)درون آب حاوی ماده ی امولسیون ساز(به عنوان فاز پیوسته) سطح مشترک قابل توجهی بین دو فاز تشکیل می شود. برای مثال در یک لیتر قیر امولسیون سطح مشترکی معادل 5000 مترمربع بین ذرات قیر و آب ایجاد می گردد. ایجاد چنین سطحی در قیر امولسیون انرژی زیادی نیاز دارد اما با استفاده از امولسیون سازهای مناسب می توان استفاده از انرژی مورد نیاز را کاهش داد. هنگامی که ذرات کوچک شکل می گیرند باید در برابر به هم چسبیدگی شکست امولسیون و انعقاد و تغییر

شکل یافتن تثبیت شوند. اغلب مواد امولسیون ساز جذب شده در سطح ذرات کوچک انرژی الکتریکی و نیروی دافعه ایجاد کرده و از نزدیک شدن ذرات به یکدیگر جلوگیری می کنند به این ترتیب امولسیون سازها در سطح ذرات و از انعقاد آن ها جلوگیری می کنند.

ته نشینی،گسیختگی برشی جوشیدن و یخ زدن امولسیون از مواردی هستند که می توانند منجر به لخته شدن، انعقاد ذرات و شکست امولسیون شوند. همچنین لخته شدن و انعقاد ذرات می تواند در اثر تماس قیر امولسیون با مصالح سنگی و مواد معدنی شروع شود. شکل سه حالت پایدار، لخته شدن و انعقاد را در امولسیون ها نشان می دهد.

فرایند شکست یا گیرش امولسیون

قیر امولسیون باید پس از آغشته شدن به مصالح سنگی با شکسته شدن و پوشش دادن سنگدانه ها، نقش قیر را بعنوان ماده ی چسباننده سنگدانه ها و یا به عنوان اندودهای سطحی و حفاظتی تامین کند. سرعت گیرش و شکست امولسیون به واکنش پذیری امولسیون، مصالح سنگی و شرایط محیطی مانند دما و رطوبت بستگی دارد. قیرهای امولسیونی بر اساس سرعت گیرش به شرح زیر است:

امولسیون های دیر شکن

امولسیون های دیرشکن برای کاربرد در مخلوط های دارای مصالح سنگی با سطح تماس بالا مورد استفاده قرار می گیرند. برخی استانداردها نوع دیگری از امولسیون های با سرعت گیرش بسیار پایین را به نام امولسیون بسیار پایدار معرفی کرده اند. فرآیند شکست قیرهای امولسیونی به میزان زیادی به نوع مصالح سنگی و بار سطحی سنگدانه ها بستگی دارد. بطوری که مصالح سنگی با خاصیت اسیدی با مقدار سیلیس زیاد تمایل به کسب بار الکتریکی منفی و مصالح سنگی مانند سنگ آهک تمایل به کسب بار الکتریکی مثبت دارند. با افزایش PH تمامی مصالح سنگی تمایل به جذب بار الکتریکی منفی بیشتری دارند، در صورتیکه نمک های کلسیم یا سایر کاتیئن های موجود در آب از بار الکتریکی منفی سطح مصالح سنگی می کاهند. اگر چه عوامل متعددی در گیرش قیرهای امولسیونی تاثیر گذار می باشند اما به طور کلی امولسیون های کاتیونیک با مصالح سنی دارای بارالکتریکی منفی سریع تر واکنش انجام می دهند.

نقش مواد امولسیون ساز

مولکول های مواد امولسیون ساز بسیار کوچکتر از ذرات قیر می باشند بطوریکه هر ذره قیر با هزاران مولکول امولسیون ساز تثبیت می گردد. اغلب مواد امولسیون ساز از دو قسمت آب دوست و روغن دوست تشکیل می شوند. نحوه قرار گرفتن امولسیون ها در سطح مشترک بین ذرات قیر و آب امولسیون ها به صورتی است که قسمت آب دوست امولسیون ساز در فاز قیر و قسمت یون مخالف در فاز آبی قرار می گیرند.

به منظور جلوگیری از انعقاد و لخته شدن قیر امولسیون لازم است ذرات قیر از یکدیگر دور نگه داشته شوند. دو روش متفاوت برای نیل به این هدف وجود دارد:

روش اول:

استفاده از امولسیون سازهای یونی است. امولسیون سازهای یونی سطح ذرات قیر را باردار کرده در نتیجه در هنگام نزدیک شدن ذرات قیر به یکدیگر نیروی دافعه ایجاد شده در سطح ذرات آنها را از یکدیکر جدا نگه می دارد. به دلیل آنکه بار الکتریکی در برخی بار الکتریکی در برخی امولسیون های آنیونیک و کاتیونیک به PH فاز پیوسته امولسیون بستگی دارد با تغییر PH شرایط پایداری امولسیون از بین می رود.

روش دوم:

ایجاد مانع فیزیکی در نزدیک شدن ذرات به یکدیگر است که این امر برای مولکول های درشت ذرات به یکدیگر است که این امر برای مولکول های درشت مانند پلیمرها و پروتئین ها بسیار ضروری می باشد. سازندگان قیرهای امولسیونی معمولاً از روش مناسب خود برای تولید قیرهای امولسیونی استفاده می کنند؛ در هر صورت مهم آن است که قیرهای تولید شده پایداری لازم را داشته و برحسب مورد کاربرد از مشخصات لازم برخوردار باشد.

چگونگی مکانیزم قسمت آب دوست امولسیون(قسمت هیدروفیلیک) حاکم بر تثبیت امولسیون ها می باشد. امولسیون سازهای حاوی قسمت های آب دوست بزرگ به سادگی می توانند از نزدیک شدن ذرات قیر به یکدیگر جلوگیری کنند. امولسیون سازها را می توان بر اساس عملکرد بار الکتریکی آن ها به انواع آنیونیک، کاتیونیک، آمفوتریک و غیر یونی تقسیم بندی کرد. بارالکتریکی امولسیون سازها به PH امولسیون ساز بستگی دارد.

اندازه و علامت بارالکتریکی سطح ذرات را می توان به صورت توان زتا ذرات گزارش داد. این توان به صورت مستقیم به PH، امولسیون بستگی دارد. امولسیون های حاوی ذرات با پتانسیل زتای پایین(مثبت یا منفی) تمایل به واکنش پذیری کمتری دارند.

مولکول های امولسیون ساز تجمع کرده در سطح ذرات قیر