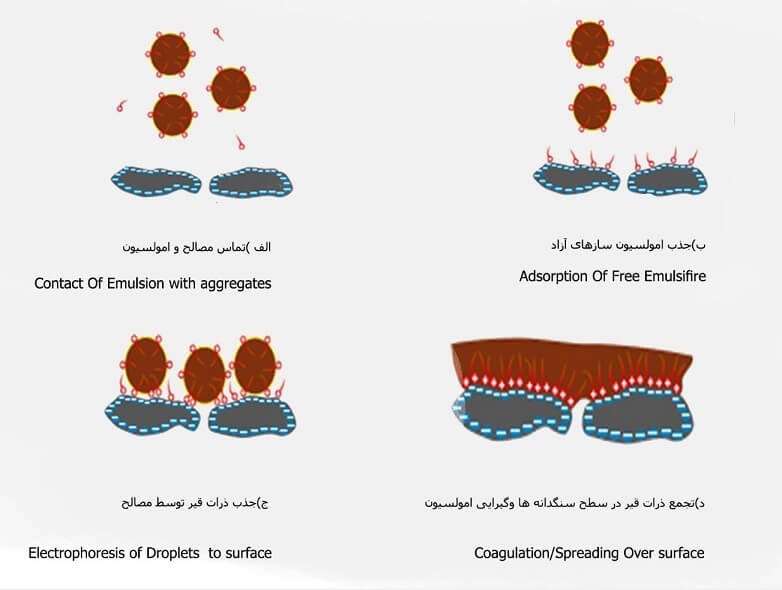

مراحل شکست و انعقاد قیر امولسیون

به طور کلی مراحل شکست قیر امولسیون و گیرایی آن هنگام که در تماس با مصالح سنگی قرار می گیرند را می توان در چهار مرحله به شرح زیر خلاصه نمود.

مراحل شکسته شدن و گیرایی قیر امولسیون هنگام تماس با مصالح سنگی

مراحل شکسته شدن و گیرایی قیر امولسیون هنگام تماس با مصالح سنگی

جذب سطحی مواد امولسیون ساز توسط مصالح سنگی

پس از افزودن قیر امولسیون به مصالح سنگی، مولکول های مواد امولسیون ساز آزاد به سرعت جذب سطح مصالح می شوند. عدم استفاده از امولسیون سازهای مناسب، امولسیون را در معرض انعقاد و لخته شدن ذرات قیر(و نه سوق دادن ذرات به سطح سنگ دانه ها) قرار می دهد.در حالی که استفاده از امولسیون ساز مناسب باعث کاهش و یا معکوس شدن بار الکتریکی مصالح سنگی می شود که منجر به تاخیر در گیش می شود. امولسیون سازهای کاتیونیک بسیار شدیدتر از امولسیون سازهای آتیونیک و غیر یونی جذب مواد سیلیسی می شوند که این خود بیانگر مناسب بودن استفاده از امولسیون های کاتیونیک برای اختلاط با مصالح سنگی با خاصیت اسیدی می باشد.

حرکت ذرات امولسیون به سطح مصالح سنگی

در مرحله دوم، ذرات قیر که در امولسیون دارای بارالکتریکی کمی می باشند به سمت سطح مصالح سنگی با بار الکتریکی مخالف حرکت می کنند. حرکت ذرات معلق بوسیله ی نیروی الکتریکی صورت می گیرد. تجمع ذرات قیر در سطح سنگدانه ها موجب فشرده شدن آن ها در یکدیگر شده و به این ترتیب قیر به صورت پیوسته و به طور یکسان سطح سنگدانه ها را می پوشاند.

تغییر در PH و جذب ذرات روی سطح سنگدانه ها

برخی از مصالح سنگی مانند سنگ آهک یا فیلر های معدنی(نظیر سیمان یا پودر آهک) خاصیت اسیدی را در امولسیون های کاتیونیک خنثی کرده و منجر به افزایش PH محلول و در نتیجه به بی ثباتی امولسیون می شوند. البته اگر مصالح سنگی یون هیدروژن را جذب کنند این امر منجر به افزایش کمتر PH برای بی ثباتی امولسیون کافی است. همچنین بعضی از مصالح سنگی که خود قابلیت محلول شدن را دارند(نظیر سنگ های آهکی ناپایدار) موجب تولید یون های منزیم یا کلسیم را فراهم کرده و باعث خنثی شدن بار الکتریکی در امولسیون های آنیونیک ی شوند. در هر صورت در این مرحله آب امولسیون شروع به دفع شدن از طریق جاری شدن از کنار سنگدانه ها یا تبخیر شدن می کند و ذرات قیر جذب سنگدانه ها شده و روی آن می نشیند.

مواد امولسیون ساز

مواد امولسیون ساز از انواع مواد شیمیایی بسیار متنوع اسیدی یا بازی تشکیل می شوند. این مواد باید خصوصیاتی را دارا باشند که بر حسب نوع امولسیون، پایداری لازم را در مراحل ساخت، حمل و نقل و نگهداری در انبار تامین کرده و از لخته شدن ذرات قیر در کلیه این شرایط جلوگیری شود. به علاوه در شرایط کاربرد و اجرا هنگامی که در تماس با سنگدانه ها قرار می گیرند عملکرد مناسب تا حصول شکست و گیرایی نهایی را داشته باشند.

تولید کنندگان مواد امولسیون ساز، اغلب نام های تجاری بر این مواد گذارده و فرمول شیمیایی مواد تولیدی خود را به عنوان لیسانس دانسته و آن ها را عرضه نمی کنند. با این حال در ادامه نمونه هایی از مواد قابل استفاه و نقش کلیدی آن ها در ساختار امولسیون ها مورد تشریح قرار گرفته است و هدف این است که نقشی که این افزودنی ها می توانند در ارتقا کیفی کاربرد امولسیون ها در اجرا داشته باشند آورده شود.

کلرید کلسیم

کلرید کلسیم یا سایر نمک های محلول، اغلب در مقادیر حدود 0/05 درصد تا 0/1 درصد در فاز آبی امولسیون های کاتیونیک حضور پیدا می کنند. عدم نمک گیری کافی از نفت خام در پالایشگاه منجر به تورم ذرات قیر و افزایش ویسکوزیتی آن در امولسیون می گردد. این ویسکوزیته اغلب پس از شکست امولسیون و از دست رفتن نمک آن کاهش می یابد.کلرید کلسیم باعث کاهش ملایم سازی آب و افزایش ویسکوزیته امولسیون در طول زمان انبارداری می شود. همچنین کلرید کلسیم باعث افزایش چگالی فاز آبی شده که خود منجر به کاهش احتمال ته نشینی امولسیون و برخی موارد بهبود عملکرد امولسیون سازها می گردد.

تری فسفات سدیم

ممکن است قیرهای امولسیونی آنیونیک نسبت به آب های سخت حساس باشند. افزودن 0.1 درصد تری فسفات سدیم به امولسیون(که به عنوان نرم کننده ی آب عمل می کند) منجر به بهبود کیفیت امولسیون تولید می شود.

افزودنی افزاینده چسبندگی

یکی از خواص لازم و اساسی برای مخلوط های آسفالتی مقاومت آن ها در برابر رطوبت است. بعضی مصالح سنگی با امولسیون کاتیونیک همخوانی نداشته و چسبندگی کافی بین قیر و سنگدانه ها ایجاد نمی گردد. در چنین شرایطی(که تهیه مصالح مناسب میسر نباشد) میتوان از افزودنی هایی که موجب بهبود خواص چسبندگی قیر می شوند استفاده کرد. این مواد بسیار متنوع بوده و منشاء متفاوت روغنی، شیمیایی و معدنی دارند. افزودنی های آهکی نوعی از انواع معدنی آنهاست. افزودن این مواد یا به صورت افزودن به قیر(قبل از تهیه امولسیون) و یا افزودن به امولسیون(پس از تهیه امولسیون) انجام می گیرد.

افزودنی فعال کننده ی قابلیت امولسیون شدن قیر

قابلیت امولسیون پذیری قیرها متفاوت می باشد.کیفیت امولسیون را می توان با استفاده از افزودنی های فعال کننده قابلیت امولسیون شدن قیر بهبود بخشید. بهبود کیفیت تولید با این مواد منجر به افزایش خواص چسبندگی و کاهش اندازه ی ذرات قیر در امولسیون می شود که خود منجر به کاهش احتمال ته نشینی امولسیون ها و افزایش ویسکوزی آن ها می شود.

لاتکس

اصلاح امولسیون ها به وسیله ی پلیمرها به بهبود خواص قیر که شامل افزایش خواص چسبندگی، مقاومت در برابر جاری شدن قیر در دماهای بالا می گردد. لاتکس نوعی پلیمر قابل حل در آب است که می توان آن را به فاز آبی یا فاز قیری امولسیون اضافه کرد. لاتکس دارای انواع کاتیونیک، آنیونیک و غیر یونی می باشد که قبل از اضافه کردن آن به امولسیون باید از سازگاری آن با قیر اطمینان حاصل نمود.

غلیظ کننده ها

غلیظ کننده های محلول در آب،کندروانی امولسیون را افزایش داده و باعث کاهش امکان جاری شدن قیر امولسیون از مخلوط های با دانه بندی باز می شوند. غلیظ کننده ها را میتوان در محدوده مقادیر0.02 درصد تا 0.2 درصد به فاز آبی و یا پس از تولید امولسیون به آن اضافه کرد. این نوع افزودنی ها ممکن است بر نحوه ی شکست و خواص چسبندگی امولسیون تاثیر گذارند. بنابراین لازم است انتخاب آن ها با دقت و انجام کنترل های آزمایشگاهی صورت گیرد.

سرفکتنت ها

سرفکتنت ها یا افزودنی های فعال در سطح غالباً آمین هایی هستند که به عنوان پراکنده کننده و امولسیفایر در زمان ساخت قیرهای امولسیونی به آن اضافه می شوند. برخی ازآن ها می توانند بعداً نیز برای بهبود توانایی آسفالت های امولسیونی و افزایش عمر(قبل از اجرا و اختلاط با مصالح سنگی) به آنها اضافه شوند.

پلی وینیل استات

پلی وینیل استات برای ضخیم کردن غشاء پوششی قیر روی سنگدانه ها، پراکنده کردن ماسه در آسفالت های حفاظتی و زودتر خشک شدن آن ها می شود.

پلیمر اکریلیک

پلیمر اکریلیک تقریباً همان عملکرد پلی وینیل استات را دارد علاوه بر آن موجب افزایش مقاومت در برابر نور ماوراء بنفش در مخلوط ها شده و در از بین رفتن حلال های روغنی قیرهای امولسیونی کمک می کند. ویژگی اخیر سبب تسریع در عمل آوری قیر امولسیون مخلوط ها خواهد شد.

لاتکس

قیرهای امولسیونی حاوی لاتکس موجب افزایش ضخامت پوششی سنگدانه ها در مخلوط شده و در پراکندگی کردن مواد ریزدانه و ماسه در مخلوط و زودتر خشک شدن و گیرایی آسفالت های حفاظتی موثر می باشند. همچنین موجب یکنواخت شدن رنگ مخلوط نیز می شوند.

لاستیک

لاستیک می تواند از انواع مختلف نظیر لاستیک طبیعی، لاستیک بوتادین استیرن و لاستیک بوتیل انتخاب شود و همان عملکردهای پلیمراکریلیک را روی مخلوط آسفالت های امولسیونی دارد. علاوه بر آن موجب افزایش مقاومت مخلوط ها در مقابل آب و برخی عناصر شیمیایی مانند اسیدها می شوند.

پلیمر کلروپرن

پلیمر کلرون یا نئوپرن برای افزایش مقاومت سیلر در مقابل برخی شیمیایی های خاص چون اسیدهای ملایم، گریس ها و روغن ها استفاده می شود.

پایان