امولسیون های قیری

قیر در دمای محیط به حالت تقریباً جامد است و برای استفاده در راهسازی باید به حالت روان در آمده تا بتواند کاملاً مصالح سنگی را آغشته نماید. برای این امر روش متداول و مناسب گرم کردن قیر، مصالح سنگی، مخلوط نمودن آن ها در کارخانه آسفالت،حمل به محل، پخش و کوبیدن آن در سطح راه است.

اما از آنجا که دسترسی به کارخانه های آسفالت محدود بوده و به خصوص برای مناطق دور افتاده و کوهستانی فراهم نمودن امکانات و ماشین آلات برای پخش آسفالت گرم عملاً مقدور نمی باشد، نیاز به تهیه آسفالت مناسبی که بتوان آن را از قیر و مصالح سرد تهیه نمود کاملاً محسوس است.

یک راه برای به حالت روان در آوردن قیر، افزودن مواد سبک نفتی به عنوان حلال به آن است که پس از پخش نمودن آن در راه و اختلاط با مصالح سنگی این مواد جدا شده و قیر بر جای می ماند. اما با این روش علاوه بر مصرف مواد نفتی با ارزش، اجرای کار الزاماً باید در محیط و مصالح غیر مرطوب انجام گیرد تا چسبندگی قیر و مصالح سنگی تامین گردد.

امولسیون های قیری راه حلی برای مشکل ذکر شده است که در آن قیر به کمک درصد بسیار کمی از مواد امولسیون ساز به صورت دانه های ریز پراکنده شده در آب در آمده و مایعی کاملاً روان به دست می آید.

پس از پخش امولسیون در راه، اختلاط آن با مصالح سنگی و سپس کوبیدن سطح راه، شکستگی اتفاق می افتد و قیر خالص سطوح مصالح سنگی را پوشیده و عامل چسبندگی می گردد.

مصرف امولسیون های قیری در اموری نظیر لکه گیری، تعمیر و نگهداری راه ها کاملاً مناسب و مقرون به صرفه می باشد. با مصرف امولسیون ها امور تعمیر، نگهداری و راهسازی در مناطق دور افتاده که از محل کارخانه های آسفالت فاصله زیادی دارند مطابق با استاندارد قابل اجرا می باشد.

ساخت امولسیون های قیری

امولسیون شامل پراکندگی دو سیال مخلوط نشدنی در یکدیگر بوده که عموماً با استفاده از محصولی با عنوان امولسیون ساز یا عامل امولسیون ساز تهیه می شود. ساخت امولسیون قیری از قیر مشتمل بر اعمال بار الکتریکی به ذرات آن به همراه نیروی دافعه می باشد.

اجزا امولسیون:

قیر:

قیر از پالایش نفت خام به دست می آید. اضافه کردن افزودنی هایی به قیر فرآیند ساخت امولسیون را تسهیل می کند و پایداری و چسبندگی آن را بهبود می بخشند. قیر از اجزای اصلی امولسیون بوده و در بیشتر موارد 50 تا 75 درصد از امولسیون را تشکیل می دهد. ترکیب شیمیایی قیر موضوعی پیچیده است و نیازی به بررسی و آزمایش همه خصوصیات قیر نیست ولی بعضی از خصوصیات قیر به شدت روی امولسیون تاثیر می گذارند. رابطه دقیقی بین خصوصیات قیر و قابلیت تبدیل به امولسیون قیرها وجود ندارد.

با وجود اینکه سختی قیر ممکن است متغیر باشد، معمولاً تمام امولسیون ها با قیرهایی با درجه نفوذ بین 250-60 تولید می شوند.

در بعضی موارد شرایط آب و هوایی ایجاب می کند که قیر سخت تر یا نرم تر مورد استفاده قرار گیرد. در همه موارد لازم است تا عامل امولسیون ساز با قیر برای تولید امولسیونی پایدار، سازگار باشد. منبع اساسی قیر، نفت خام بوده و به همین دلیل، قیر ترکیبی از مولکول های بزرگ هیدروکربن و یا ترکیب های شیمیایی گوناگون می باشد. مشخصات قیرها ترکیبی از مولکول های بزرگ هیدروکربن و یا ترکیب های شیمیایی گوناگون می باشد.

مشخصات قیرها به ترکیب شیمیایی و درصد مولکول های هیدروکربن موجود و رابطه آن ها با یکدیگر وابسته است. ترکیبات مختلف فیزیکی و شیمیایی قیر نتیجه تفاوت های نفت خام و شرایط پالایش آنها بوده و خصوصیات و عملکرد قیر باقی مانده در مسیر تحت تاثیر قرار می دهد. واکنش پیچیده مولکول های مختلف پیش بینی رفتار قیر را هنگام امولسیون شدن تقریبا غیر ممکن می سازد. به این دلیل کنترل همیشگی کیفیت در تولید امولسیون ضروری است.

آب:

دومین جزء قیر امولسیونی آب است و تاثیر آن را در خصوصیات محلول نهایی را نمی توان نادیده گرفت. آب ممکن است حاصل مواد معدنی و یا مواد دیگری باشد که تولید محصولی پایدار را تحت تاثیر قرار دهد؛ آبی که برای آشامیدن مناسب است می تواند برای تولید امولسیون مناسب نباشد. به همین دلیل یکی از مواردی که باید در نظر گرفته شود وجود یون های کلسیم و منزیم است؛ این یون ها به تشکیل امولسیون کاتیونیک پایدار کمک می کنند. در واقع به امولسیون های کاتیونیک، کلرید کلسیم اضافه می شود تا پایداری را برای ذخیره کردن امولسیون افزایش یابد.

یون های فوق الذکر برای امولسیون های آنیونیک مضرند و این به دلیل تشکیل نمک های غیر قابل حل کلسیم و منزیم در واکنش بین نمک های سدیم و پتاسیم قابل حل در آب است که به عنوان امولسیفایر استفاده می شوند. آنیون های کربنات و بی کربنات می توانند به پایداری امولسیون آنیونیک کمک کنند ولی در امولسیون های کاتیونیک در واکنش با امولسیون سازهای آمین هیدروکلراید،باعث ناپایداری شدن آن می شوند. استفاده از آب ناخالص بر توازن اجزاء امولسیون اثر گذاشته و می تواند کارآیی امولسیون را تحت تاثیر قرار دهد و یا باعث شکست زود هنگام و یا اتفاقات غیر قابل پیش بینی شود.

ماده امولسیون ساز در قیرهای امولسیونی(امولسیفایر):

خصوصیات امولسیون به مواد شیمیایی که به عنوان امولسیون ساز شناخته می شوند وابستگی شدیدی دارد. امولسیون ساز، ذرات قیر را به صورت معلق نگه داشته و زمان شکست را کنترل می کند. همچنین عامل تعیین کننده در طبقه بندی امولسیون به عنوان کاتیونیک، آنیونیک و نانیونیک است.

در سال های اولیه تولید امولسیون، مواردی مانند خاک رس و صابون به عنوان امولسیون ساز به کار گرفته می شدند. با افزایش تقاضا برای امولسیون، امولسیون سازهایی با کارایی بیشتر مورد استفاده قرار گرفتند. معمول ترین امولسیون سازهای آنیونیک، اسیدهای چرب می باشند که از مشتقات محصولات چرب به دست می آیند.

امولسیون های آنیونیک در واکنش با هیدروکسیدسدیم و هیدروکسید پتاسیم به صابون تبدیل می شوند. بیشتر امولسیون سازهای کاتیونیک آمین های چرب هستند(مانند دیامین ها، ایمیدازولین ها، آمید و آمین ها).

متداول ترین نوع امولسیفایرهای آنیونی، اسیدهای چرب هستند که از درختان تولید می شوند مثل روغن های چوب، صمغ و صنوبر. امولسیون های آنیونی در واکنش با هیدروکسیدسدیم یا پتاسیم، تبدیل به صابون می شوند.

بیشترین امولسیفایرهای کاتیونی آمین های چرب (مانند دی آمین ها، ایمیدازولین ها و آمیدوآمین ها) می باشند. آمین ها در واکنش با اسید که معمولاً هیدروکلریدریک است به صابون تبدیل می شوند. نوع دیگر عامل شیمیایی امولسیون ساز، نمک های آمونیوم چرب هستند که جهت تولید امولسیون های کاتیونی استفاده می شوند؛ این مواد نمک های قابل حل در آب بوده و نیاز به افزودن اسید دارند. این دسته از مواد امولسیفایرهای کاتیونی پایدار می باشند.

در یک تعریف جامع مواد شیمیایی فعال ساز سطحی، موادی قابل حل در آب هستند که حضور آن ها در محلول باعث تغییر در مشخصات محلول و سطحی که با آن در تماس هستند می شود. آن ها بر اساس نحوه تفکیک یا یونیزه شدنشان در آب طبقه بندی می شوند. در واقع مولکول ها یا یون های سطحی به صورت پُلی بین دو فاز عمل می کنند که یک سر آن چربی دوست و یک سر آن آب دوست می باشد. امولسیفایرها در سطح مشترک فازها تجمع می یابند، آن ها تمایل دارند در سطح مشترک تجمع یابند که گروه آب دوست در جهت فاز قطبی و گروه چربی دوست در سمت فاز کمتر قطبی، جهت گیری کنند در واقع مولکول ها یا یون های سطحی به صورت پُلی بین دو فاز عمل می کنند.

اساساً سه نوع فعال کننده سطحی که بر اساس نحوه تفکیک شدن در آب طبقه بندی می شوند وجود دارند:

1- فعال کننده سطحی آنیونی:

در این دسته از فعال کننده ها، گروه هیدروکربنی الکترو والانسی و قطبی، وقتی که ترکیب یونیزه می شود، بار منفی را تشکیل می دهند:

CH3(CH2) COO n-NA+

2- فعال کننده سطحی غیر یونی:

این گروه آب دوست و کوالانس بوده و بدون یونیزه شدن در آب حل می شوند:

CrH3(CH2)n COO(CH2 CH2 O)XH

3- فعال کننده های سطحی کاتیونی:

در این دسته از فعال کننده ها، گروه هیدروکربنی الکترو والانسی و قطبی زمانی که ترکیب یونیزه می شود، بار مثبت را تشکیل می دهند:

CH3(CH2)nNH3+CL-

امولسیفایر مهمترین جزء در هر فرمول بندی قیر امولسیونی می باشد. جهت داشتن امولسیفایر موثر برای قیر، فعال کننده های سطحی باید قابل حل در آب بوده و تعادل صحیحی بین خواص آب دوستی و چربی ایجاد کنند.

امولسیفایر مخلوط شده با قیر استاندارد در کنار آب با کیفیت خوب و انرژی مکانیکی کافی جهت اختلاط، عامل اصلی در تولید امولسیونی پایدار با عملکرد قابل قبول هنگام پخش و استفاده نهایی می باشد. هر تولید کننده ای روش مخصوص به خود را جهت استفاده از فعال کننده های سطحی در تولید امولسیون قیری دارد. در بیشتر موارد فعال کننده های سطحی را قبل از ورود به آسیاب کلوئیدی با آب مخلوط می کنند البته ممکن است آن ها را قبل از ورود به آسیاب کلوئیدی با قیر مخلوط کنند.

رقیق کننده ها و روانسازها

رقیق کننده ها معمولاً در پالایشگاه ها و از نفت خام به دست می آیند. این مواد دارای کندروانی اندکی بوده(1-0یا 15-10) و برای سیال سازی قیر به کار می روند. روانسازها نیز شامل روغن های قطرانی می باشند.

تهیه امولسیون های قیری

تجهیزات ساخت امولسیون

تجهیزات اصلی برای ساخت امولسیون

برای تهیه امولسیون، قیر مایع(گرم) با درجه نفوذ انتخاب شده توسط دستگاه مکانیکی در آب حاوی یک ماده امولسیون ساز پخش می گردد. امولسیون تهیه شده که متشکل از دو فاز پیوسته(شامل آب و ماده امولسیون ساز) و ناپیوسته(شامل قیر) می باشد.

وجود ماده امولسیون ساز موجب تسهیلات زیر می گردد:

1- تسهیل در امر پخش قیر در آب

2- تسهیل در به حالت تعلیق در آوردن گلبول های قیر پخش شده

3- تشکیل قشر نازکی از ماده امولسیون ساز بر روی گلبول های قیر که به عنوان لایه محافظ عمل نموده و مانع از به هم چسبیدن دانه ها و تشکیل لخته می گردد.

تولید قیر امولسیون

تجهیزات امولسیون ساز:

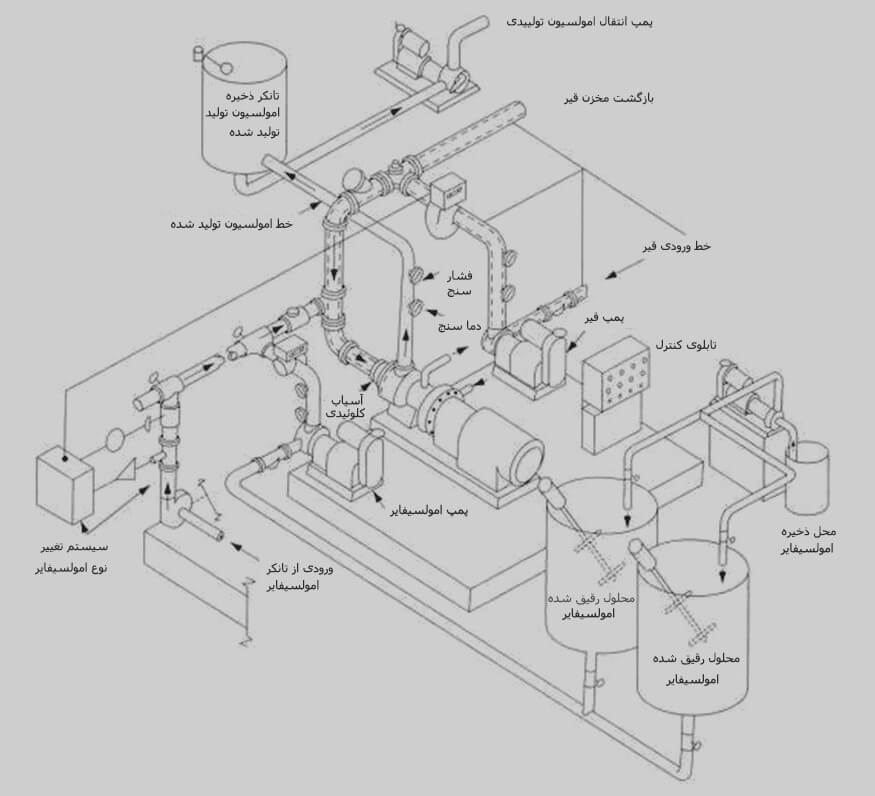

تجهیزات اصلی جهت آماده سازی امولسیون شامل یک وسیله مکانیکی با سرعت بالا و تنش برشی بالا(معمولاً آسیاب های کلوئیدی) جهت تقسیم قیر به ذرات کوچک و ریز می باشد. شمای کلی دستگاه های تولید قیر امولسیونی در شکل زیر نشان داده شده است.

علاوه بر آسیاب کلوئیدی، مخزن محلول امولسیفایر، مخزن گرم کننده قیر، پمپ ها و نشانگرها سنجش میزان مواد و دما و فشار نیز مورد نیاز می باشد.

آسیاب کلوئیدی یک موتور با سرعت بالا دارد که با فرکانس 17 تا 100 هرتز (6000-1000 دور بر دقیقه) با فضای تنظیم شده ای بین 25/0 تا 5/0 میلیمتر (01/0 تا 02/0 اینچ) نسبت به بخش ثابت می چرخد.

امولسیون های قیری عموماً اندازه ذرات کوچکتری نسبت به قطر تار موی سر انسان یا تقریبا 001/0 تا 01/0میلیمتر (004/0 تا 04/0 اینچ)دارند. معمولاً جهت مشخص نمودن کیفیت امولسیون اندازه ذرات آن آنالیز می گردد. اندازه ذرات امولسیون به میزان انرژی مکانیکی حاصل از آسیاب بستگی دارد. پمپ های جداگانه ای جهت حمل قیر و محلول امولسیفایر به سمت آسیاب استفاده می گردند. بعلت اینکه محلول امولسیفایر به شدت می تواند خورنده باشد ممکن است استفاده از تجهیزات مقاوم در برابر خوردگی، ضروری باشد.

فرآیند تولید امولسیون

در فرآیند تولید امولسیون، قیر گرم شده به سمت آسیاب کلوئیدی هدایت می شود که آن را به ذرات ریز تقسیم می کند. جهت کاهش ویسکوزیته قیر و آسیاب کلوئیدی را گرم می کنند همچنین دمای آب نیز جهت تولید بهینه امولسیون تنظیم می گردد. این دماها متنوع بوده و به شرایط تولید امولسیون، قیر پایه و تناسب بین قیر و عامل شیمیایی امولسیون ساز بستگی دارند.

از دماهای بسیار بالا برای گرم کردن قیر استفاده نمی شود چرا که دمای امولسیون خروجی از آسیاب باید کمتر از نقطه جوش آب باشد مگر آن که از یک مبدل حرارتی، جهت خنک کردن امولسیون استفاده شود. امولسیون پس از تولید معمولاً به مخازن ذخیره پمپ می شود. این مخازن ممکن است به همزن مکانیکی جهت مکانیکی و یکنواختی و پایداری ترکیب امولسیون مجهز گردد.

چگونگی افزودن امولسیفایر به آب بر اساس روش تولید کننده متنوع می باشد. برخی از امولسیفایرها مانند آمین ها باید با یک اسید مخلوط شده و پس از واکنش در آب قابل حل شوند. انواع دیگر مثل اسیدهای چرب باید با یک ماده قلیایی مخلوط شده و پس از واکنش در آب قابل حل شوند، عمل اختلاط با آب عموماً در مخزن اختلاط پیمانه ای انجام می گیرد. اموسیفابر به آب گرم شامل اسید یا قلیا اضافه شده و تا زمانی که کامل حل گردد هم زده می شود.

قیر و محول امولسیفایر باید با دقت نسبت بندی شوند. این عمل عموماً با دبی سنج انجام گرفته، اما بازدید و مشاهده دمای هر فاز و دبی خروجی آسیاب نیز می توان نسبت بندی را کنترل نماید. اگر دمای خروجی امولسیون مشخص باشد می توان آن را از دمای اجزاء سازنده امولسیون نیز محاسبه کرد و سپس بر آن اساس درصد قیر مورد استفاده را تعیین و کنترل نمود.

اندازه ذرات قیر یک فاکتور حیاتی در ساخت امولسیون پایدار می باشد. اندازه میانگین این ذرات نمایش داده شده اند میزان ذرات با اندازه های مختلف به شرح زیر هستند:

کوچکتر از001/0 میلیمتر(1میکرومتر).....................................................28 درصد

001/0 تا از005/0 میلیمتر(اتا 5 میکرون)..................................................57 درصد

005/0 تا از01/0 میلیمتر(5تا 10 میکرون)...................................................15درصد

این ذرات قیر با اندازه میکروسکوپی در آب و در حضور امولسیفایر فعال کننده سطحی پخش می شوند. فعال کننده سطحی در تماس با سطح ذرات قیر و آب احاطه کننده باعث ایجاد تغییر بار سطحی آن ها شده و اجازه می دهد که ذرات قیر در حالت معلق باقی بمانند. به این ترتیب ذرات قیر که همگی بار الکتریکی مشابهی دارند یکدیگر را دفع می کنند که در نگهداشتن آن ها به صورت معلق در آب کمک می کند.