آسفالت سرد

آسفالت رودمیکس(

آسفالت سطحی) مخلوطی است از مصالح سنگی همراه با قیر مایع که بدون گرم کردن و در شرایط آب و هوای محیطی تهیه و پخش میگردد. این مخلوط بایستی از مصالح سنگی با سنگ شکسته و یا شن و ماسه رودخانه ای طبیعی شکسته تهیه گردد این مصالح بایستی سخت و مقاوم بوده و سخت و مقاوم بوده و از درصد شکستگی لازم برخوردار باشند.

قیر مایع مورد استفاده می تواند قیر محلول یا امولسیون باشد. در صورت استفاده از قیر محلول در ایران معمولاً از قیر ام سی 250 استفاده میگردد که بایستی آن را تا حداکثر 80 درجه سانتیگراد گرم نمود، این میزان درجه حرارت برای قیرهای امولسیونی 70 درجه سانتیگراد می باشد. از این نوع آسفالت سرد(رودمیکس) برای راه های فرعی و روستایی و کم ترافیک استفاده میشود.

این مخلوط آسفالتی را میتوان هم در کارخانه آسفالت سرد و به روش پیش ساخته تهیه نمود که در این صورت می توان آنها را در محل کارخانه تا مدتی نگهداری کرد و یا درون کیسه های مخصوص و قابل حمل بسته بندی نمود و جهت انجام امور لکه گیری به محل استفاده خصوصاً در شرایط آب و هوایی نامساعد و زمستان تا مسافت های طولانی حمل نمود در این روش دانه بندی و توزین سنگدانه ها و مقدار قیر مصرفی کاملاً قابل کنترل است.

همچنین میتوان آن را بصورت ریسه شده در کنار به کمک گریدر و لودر تهیه و پخش نمود اگر برای تهیه رودمیکس از قیر محلول استفاده می شود مصالح سنگی کاملاً بایستی خشک باشند اما داشتن رطوبت(حداکثر 3 درصد) برای قیرهای امولسیونی اشکالی را فراهم نخواهد کرد. ترجیحاً استفاده از فینیشر برای پخش مصالح آسفالت سرد رودمیکس باعث افزایش کیفیت و عملکرد آن و بهبود شرایط بهره برداری خواهد شد اما اگر مصالح رد شده از الک 200 زیاد باشد عمل آوری و ساخت آسفالت سرد(رودمیکس)مشکل تر است و عمل مخلوط کردن به راحتی انجام نمی شود و در این حالت گرانروی قیر بایستی کمتر باشد.

پس از پخش مصالح بر روی سطح راه بایستی به کمک غلطک های لاستیکی و آهنی دو چرخ با وزن 3 تا 15 تن آن را متراکم نمود و بصورت متناوب وزن مخصوص و ضخامت لایه رودمیکس و تراکم نسبی آن بایستی کنترل گردد و نمونه برای جهت تعیین درصد قیر و کنترل دانه بندی و سایر مشخصات آسفالت نیز باید انجام شود.

از دو نوع مصالح سنگی پیوسته یا باز در ساخت رودمیکس استفاده می گردد. بطوریکه در دانه بندی باز به قیر با گرانروی بیشتری نیاز است و عمل آوری آن آسان تر است اما در دانه بندی پیوسته خصوصاً مواقعی که درصد رد شدن از الک 200 زیاد باشد عمل آوری سخت تر است و بایستی از قیری با گرانروی کمتر استفاده کرد.

قطر بزرگترین دانه مصرفی به ضخامت آسفالت و شرایط جوی بستگی دارد. در صورت لزوم میتوان از فیلر برای یک دست کردن دانه بندی پیوسته استفاده نمود.

مشخصات سنگدانه ها براساس آئین نامه مشخصات فنی عمومی راه در نشریه 101 بشرح جدول زیر است:

|

آزمایش

|

مشخصات

|

روش آزمایش

|

|

اشتو

|

ای اس تی ام

|

|

مقاومت سایشی با آزمایش لوس آنجلس-حداکثر

|

40 درصد

|

T96

|

C131

|

|

افت وزنی با سولفات سدیم-حداکثر

|

12 درصد

|

T104

|

C88

|

|

افت وزنی با سولفات منیزیم-حداکثر

|

18 درصد

|

T104

|

C88

|

|

ارزش ماسه ای-مصالح ریزدانه-حداقل

|

35 درصد

|

T176

|

D2419

|

|

نشانه خمیری مصالح ریزدانه-حداکثر

|

4 درصد

|

T90

|

D4318

|

|

شکستگی یک جبهه سنگدانه های مانده روی الک شماره 4

یا 75/4- حداقل

|

65 درصد

|

-

|

D5821

|

|

سنگدانه های پهن و دراز- حداکثر

|

15 درصد

|

-

|

D4794

|

|

جرم واحد حجم سنگدانه های روباره آهن گدازی-حداقل

|

Kg/m3 1120

|

T19

|

C29

|

از آسفالت سرد میتوان بجای بیس تحت عنوان بیس قیری استفاده نمود هرچند به دلیل زهکش نبودن آن در مقایسه با بیس با مصالح سنگی استفاده از آن توصیه نمی گردد.

مقدار گرانروی قیر کمیتی است که باعث تعیین عملکرد قیر میشود، بطوریکه هرچه قیر نسبت به گرما حساس تر باشد گرانروی آن در درجه حرارت های بالا کمتر است بنابراین هرچه گرانروی قیر کمتر باشد استفاده از آن قیر برای تولید آسفالت سرد راحت تر است و اختلاط آن با مصالح بهتر صورت میگرد.

این گرانروی تابع درجه حرارت قیر است در زمان تهیه آسفالت سطحی قیر بایستی از حرارت کافی برخوردار باشد تا بخوبی با مصالح مخلوط شود.

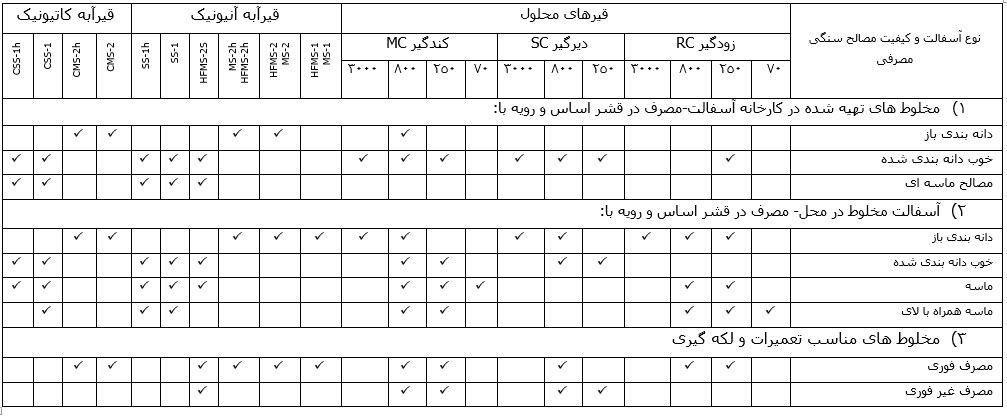

در ایران معمولاً از قیر محلول ام سی 250 برای تهیه رودمیکس استفاده می شود مقدار این گرانروی در درجه حرارت 60 درجه بین 250 تا 500 می باشد. براساس نشریه 101 سازمان مدیریت و برنامه ریزی مشخصات قیر مصرفی بشرح زیر پیشنهاد شده اند: