قیرها در روسازی آسفالتی به چند منظور استفاده میشوند:

1- ایجاد چسبندگی بین مصالح سنگی آسفالت

2- آب بندی و نفوذ ناپذیری روسازی آسفالتی

3- اندودکاری و ایجاد سطحی یکنواخت بمنظور حفظ رویه آسفالتی

به دلیل جامد بودن قیر خالص در شرایط محیطی و برای تبدیل آن به حالت قیرهای مایع جهت بهره برداری در راهسازی این عمل به سه طریق امکان پذیر می شود:

1- روش گرم کردن قیر خالص (Heating) که برای ساخت آسفالت های گرم استفاده می شود.

2- استفاده از حلال های نفتی (Making Cutback) که این روش برای استفاده برای ساخت آسفالت های حفاظتی و اندودهای سطحی در راهسازی استفاده می شود (که در شرایط فعلی و مشکلات زیست محیطی توصیه نمی گردد.)

3- استفاده از آب برای ساخت قیرهای امولسیونی(Making Emulsion)

این روش نیز برای تهیه و اجرای

آسفالت های حفاظتی

و

اندودهای سطحی

در راهسازی استفاده میگردد. در این گزارش به روش سوم یعنی قیرهای امولسیونی که جزء قیرهای مایع طبقه بندی می شوند پرداخته میشود.قیر امولسیون ترکیبی از قیر و آب است بعنوان یک مخلوط دوفازی از دو مایع مخلوط نشدنی که فاز داخلی آن قیر است و بصورت ذرات بسیار ریز درداخل فاز خارجی یعنی آب معلق می باشد.

از مزایای این نوع قیرهای مایع میتوان اشاره کرد به:

الف: عدم آلودگی محیط زیست

ب: امکان بهره برداری در شرایط مرطوب محیط

ج: عدم نیاز به فرآیند گرمادهی در زمان بهره برداری

د: عدم نیاز به حلال های گرانقیمت نفتی

ه: این نوع قیر مایع از ایمنی کافی در حمل و نگهداری برخوردار بوده و خطر آتشگیری در آن وجود ندارد.

قیرهای امولسیونی به دو دسته عمده آنیونی و کاتیونی طبقه بندی میگردند. در حال حاضر در کشور از قیرهای امولسیونی کاتیونی استفاده میگردد که در این گزارش به آن پرداخته میشود. قیرهای امولسیونی کاتیونی برحسب زمان شکست با سه طبقه بشرح زیر تعریف میگردند:

ترکیبات قیرهای امولسیونی کاتیونیک بشرح زیر است:

1- قیر خالص یا پلیمری

2- آب خالص

3- اسید

4- امولسیفایر یا همان امولسیون ساز

5- کلسیم کلراید Calcium Chloride

6- حلال هیدروکربنی (در صورت نیاز و بسته به نوع امولسیونی تولیدی)

فرآیند تولید قیرهای مایع امولسیونی:

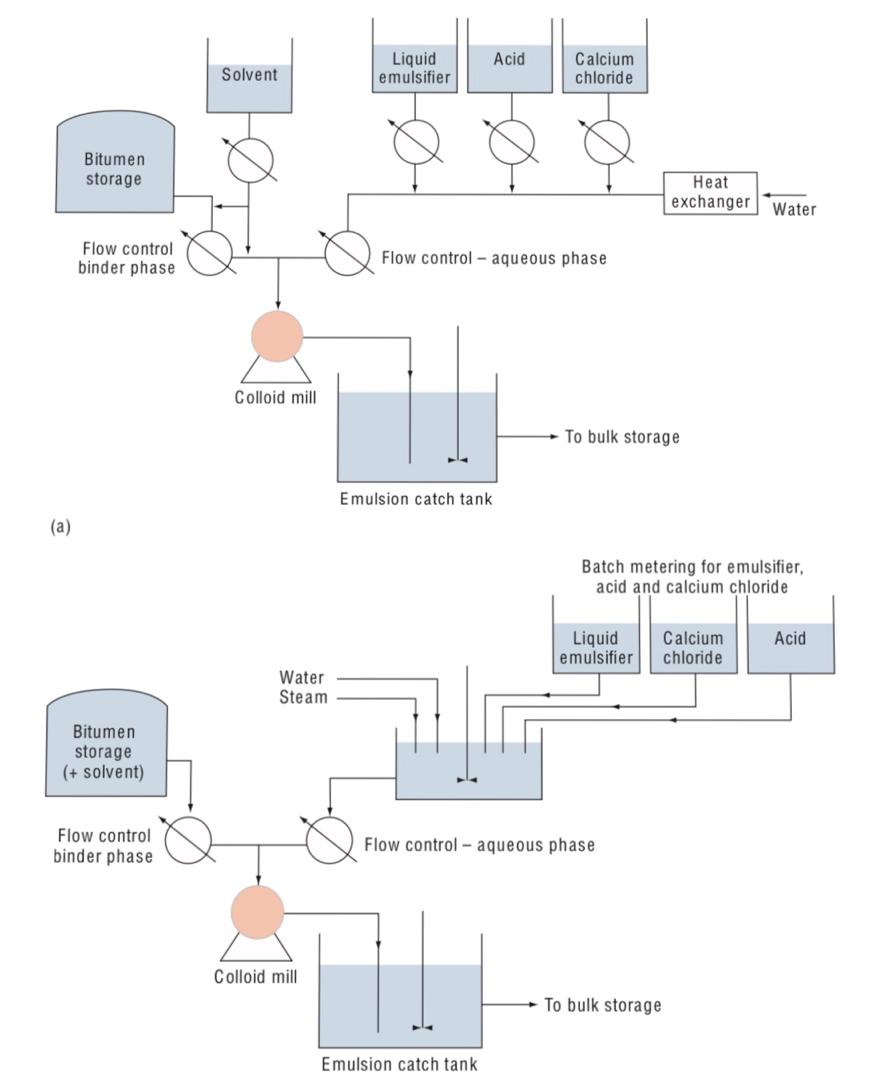

این نوع قیر در فرآیند تعریف شده ای در کارخانه تولید قیر امولسیونی حاصل میشود. این فرآیند به دو بصورت بچینگ و یا خطی صورت میپذیرد.

روش مرحله ای(پیمانه ای) Batching

در روش بچ تولید به دو مرحله فاز آبی و فاز قیری تقسیم میشوند. در فاز آبی که در مخزن سرپوشیده انجام میشود در ابتدا آب که قبلاً به میزان لازم گرم شده باشد با امولسیفایر و سایر مواد شیمیایی اشاره شده در تخلیه میگردد و بصورت کامل مخلوط میشود بدیهی است مقدار هر کدام از این مواد بایستی دقیقاً محاسبه و اضافه گردد و این موضوع فاکتور مهم و تعیین کننده ای در کیفیت قیر امولسیونی حاصل را خواهد داشت و کوچکترین تخطی از فرمول کارگاهی نتایج نامطلوبی را ایجاد خواهد نمود.

این تخلیه در مخزن و اختلاط بایستی به کمک دستگاه ها و سیستم های اتوماتیک صورت پذیرد تا با کمترین خطا مواجه باشیم.

بیشتر امولسیون های قیری با یک فرآیند مداوم با استفاده از آسیاب کلوئیدی تولید می شوند(دستگاهی که برای کاهش اندازه ذرات یک ماده جامد در حالت تعلیق در یک مایع یا کاهش اندازه قطرات یک مایع معلق در مایعات دیگر تولید می شود). این تجهیزات از یک روتور با سرعت بالا تشکیل شده است که در یک استاتور با 1000 تا 6000 چرخش در دقیقه می چرخد. فاصله بین روتور و استاتور معمولاً 0.25-0.50 میلی متر است که معمولاً قابل تنظیم است.

محلول های قیری گرم و امولسیفایر و سایر افزودنی های اشاره شده به طور جداگانه اما همزمان در آسیاب کلوئیدی تغذیه می شوند که دمای این دو جزء برای فرآیند تولید بسیار مهم است. ویسکوزیته قیری که وارد آسیاب کلوئیدی می شود نبایدبیشتر از Pa.s 0.2 (2 پوآز) باشد. درجه حرارت قیر در محدوده (100-140)درجه سانتیگراد برای دستیابی به این ویسکوزیته قیرهای با درجه نفوذ که معمولاً در امولسیون ها استفاده می شوند، استفاده می گردد. برای جلوگیری از به جوش آمدن آب، دمای فاز آبی به گونه ای تنظیم می شود که دمای امولسیون حاصل از آن کمتر از 90 درجه سانتیگراد باشد.

همانطور که محلول های قیر و امولسیفایر بطور همزمان وارد آسیاب کلوئیدی می شوند، آنها تحت فشار نیروهای برشی شدید قرار می گیرند که باعث می شود قیر به گلبول های کوچک شکسته شود. گلبول های جدا از هم قیر با امولسیفایر پوشش داده می شوند، که به سطح هر یک از قطره ها بار الکتریکی القا می نماید. نیروهای الکترواستاتیکی حاصل از جمع شدن گلبول ها و بهم پیوستن آنها جلوگیری می کنند.

هنگامی که قیر، با درجه نرمی نرم نباشد(قیر نفوذی نباشد) یا وقتی از یک قیر اصلاح شده با پلیمر استفاده می شود، روند کار دشوارتر است. برای اینکه قیر به داخل پمپ تزریق شود و در آسیاب پراکنده شود درجه حرارت بالاتری لازم است و پراکندگی قیر برای به ورود به آسیاب نیاز به نیروی بیشتری دارد که این امر باعث افزایش بیشتر دمای محصول می شود. برای قیرهایی که دارای ویسکوزیته بالایی هستند از آسیاب های تحت فشار در دماهای نرمال امولسیون استفاده می شود و امکان این را میدهد توان بیشتری با قیرهای معمولی حاصل گردد. امولسیون ها با دمای حداکثر 130 درجه سانتیگراد تحت فشار زیاد تولید می شوند ، و خروجی امولسیون قبل از تخلیه در مخازن ذخیره سازی معمولی باید تا دمای زیر 100 درجه سانتیگراد خنک گردد.

روش مرحله ای (Continous)

در این روش مخازن پیمانه ای قیر و محلول امولسیفایر وجود ندارد بلکه قیر و محلول امولسیفایر مستقیماً از مخازن ذخیره اصلی مورد استفاده قرار می گیرند.

یک فرآیند پیوسته می تواند برای تولید حجم کمی از امولسیون استفاده شود. نوع میکسر مورد استفاده برای مطابقت با قوام محصول نهایی انتخاب می شودکه ممکن است یک پروانه سرعت بالا برای امولسیون های جاده ای با ویسکوزیته کم یا یک میکسر آهسته Z-blade برای امولسیون های صنعتی مانند خمیر باشد..

نحوه آسیاب شدن و تشکیل امولسیون در آسیاب و قطر ذرات قیر از مهمترین موضوعات تولید قیر امولسیون است در واقع آسیاب یا میل کارخانه تحت عنوان قلب هر پلانت تولید مطرح میباشد. در این قسمت قیر بصورت ذرات بسیار ریز در درون محلول فاز آبی بخوبی معلق میگردند. در زمان تولید و پس از آن برای جلوگیری از بهم چسبیدن مجدد ذرات ریز قیر بایستی تمهیدات لازم اندیشه شود.

قطر ذرات و سرعت رتور آسیاب و فاصله و رتور و استاتور(قسمت ثابت) و مدت زمان عبور از آسیاب و میزان و نوع امولسیفایر مصرفی و دمای تولید از اهمیت خاصی در این پروسه برخوردار است. در پایان قیر امولسیونی حاصل در مخازن مربوط تخلیه و آماده بارگیری و استفاده میباشد.